Інструкція з експлуатації і технічного обслуговування екструдера

500,00 грн.

- Description

- КОНСУЛЬТАЦІЯ

Description

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ ЕКСТРУДЕРА ЕШ-45

Інструкція з експлуатації і технічного обслуговування екструдера

1. ПРИСТРІЙ І ПРАВИЛА ЕКСПЛУАТАЦІЇ

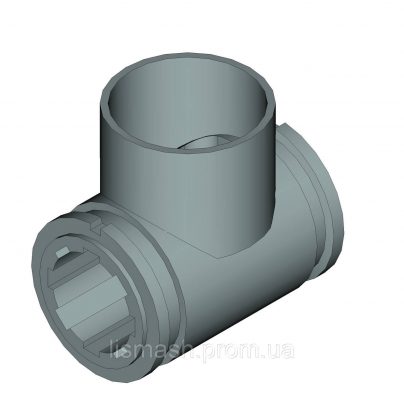

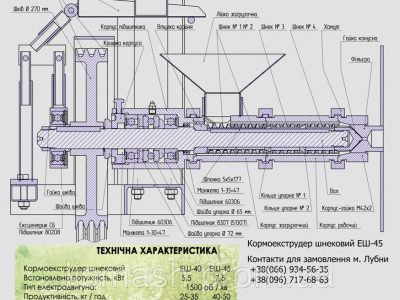

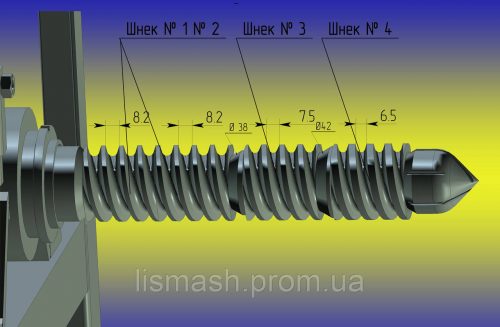

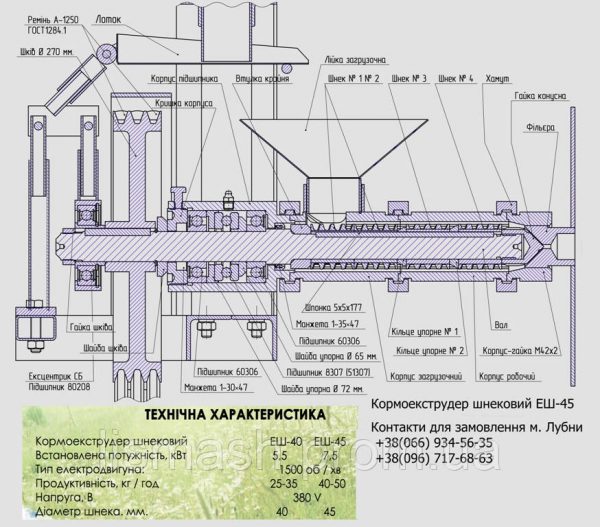

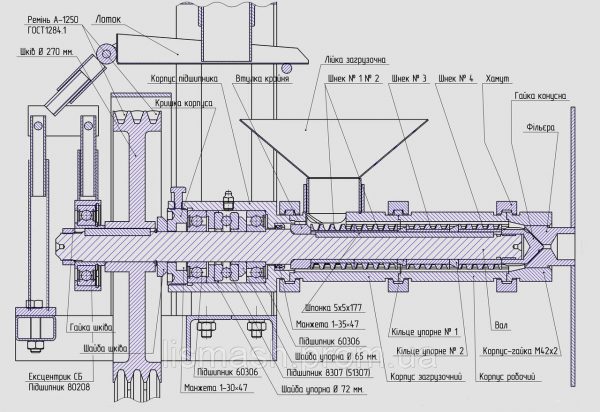

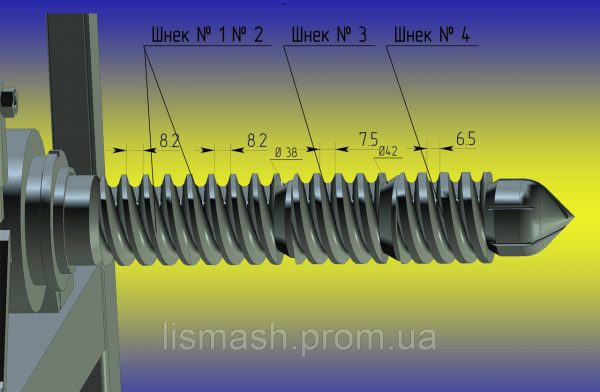

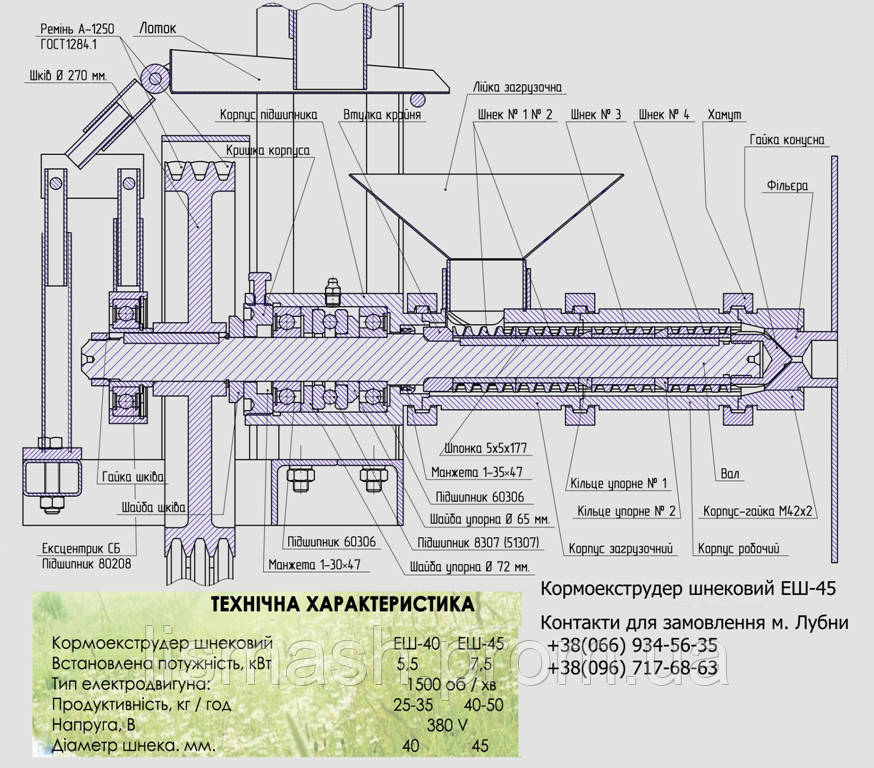

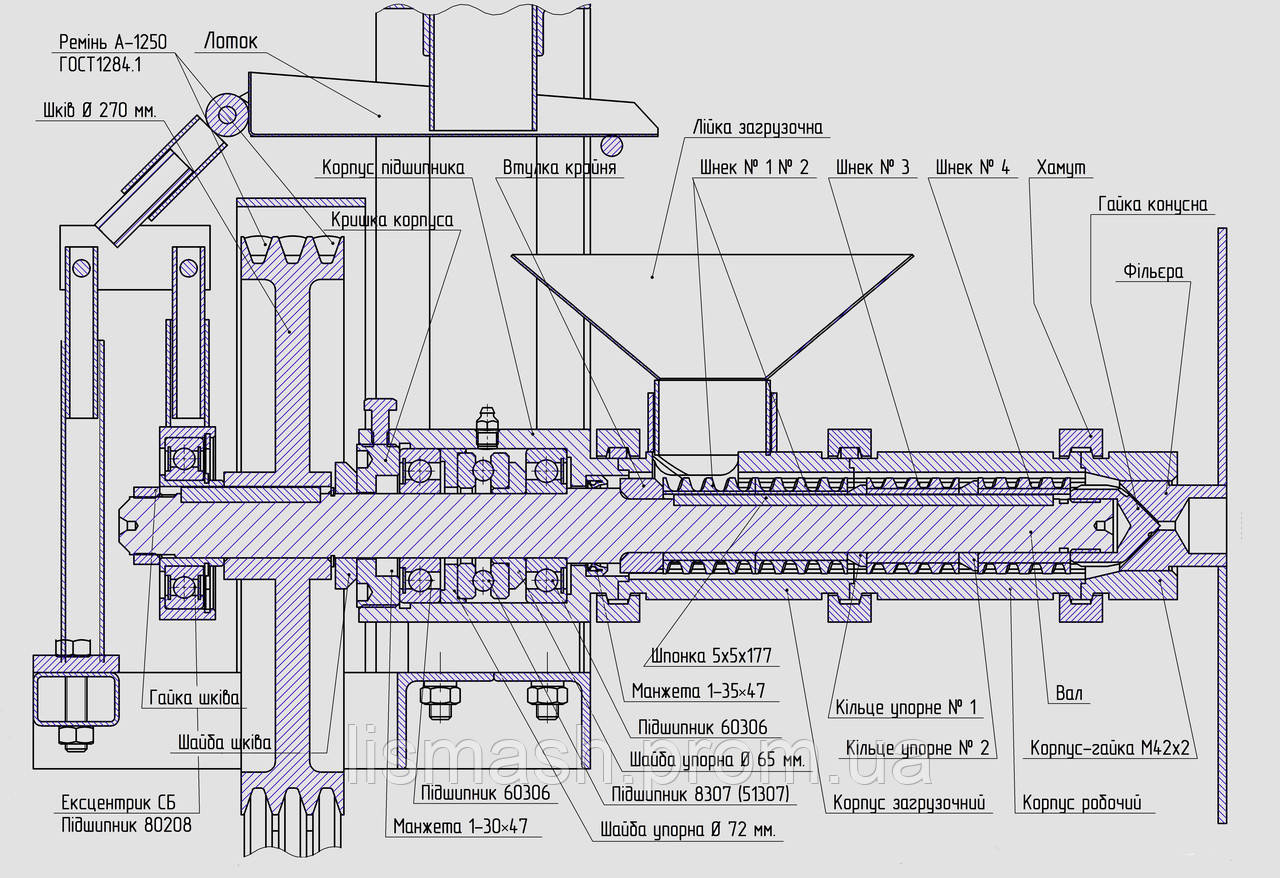

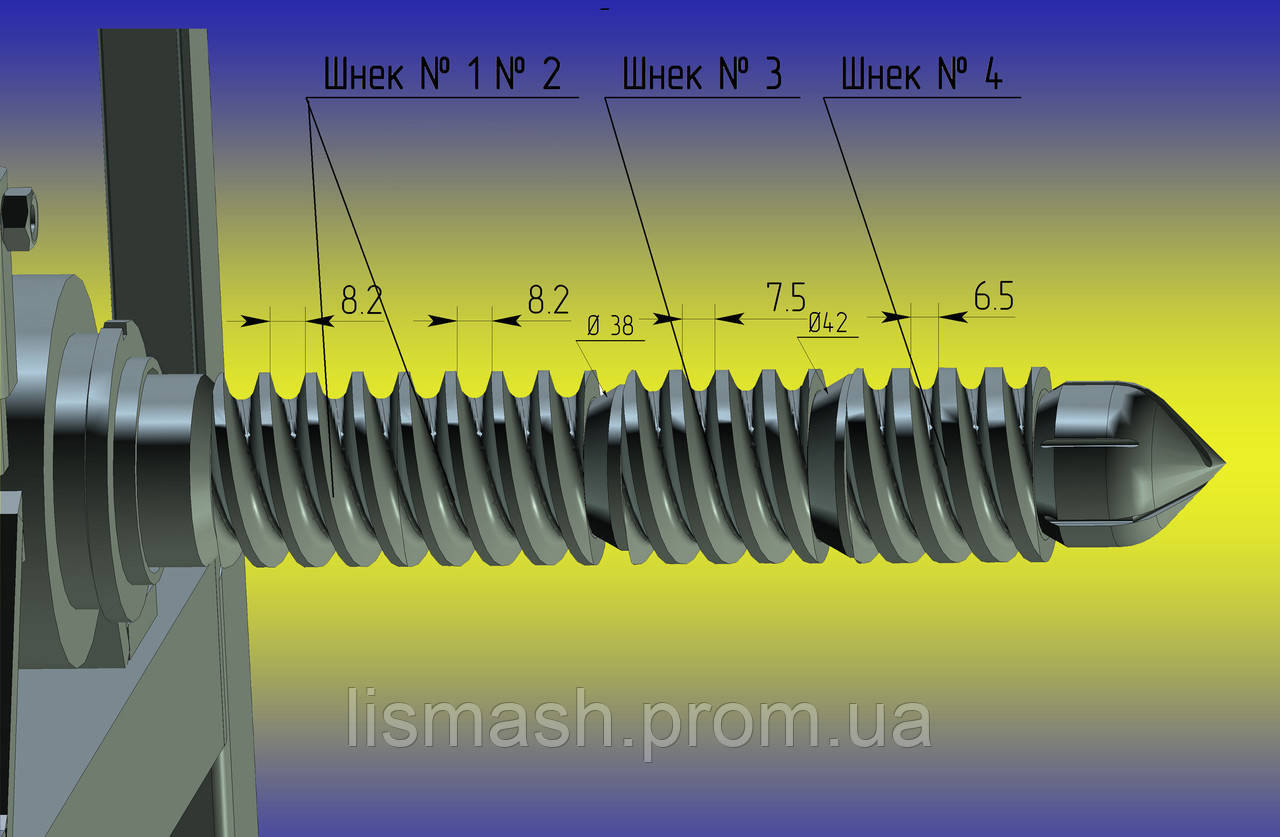

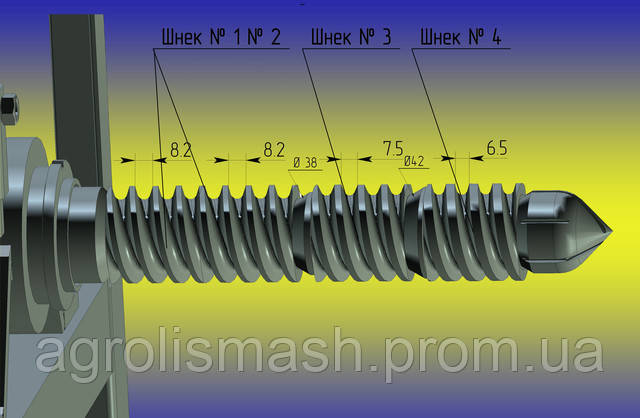

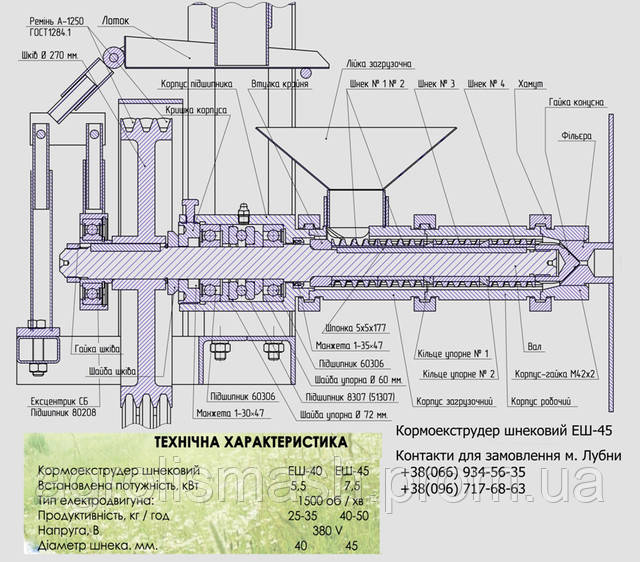

Обладнання складається з електродвигуна, який безпосередньо сполучаться клиноремінною передачею (ремені А1250 – 3 шт.) з основною частиною екструдера. Екструдерна частина складається з підшипникового вузла з двома радіальними (60306 – 2 шт.) і одним упорним підшипниками (8307 – 1шт.), основного корпусу і довгого валу, встановленого на цих підшипниках. На один кінець вала встановлений шків, а на іншому – кріпляться секції набірного шнека, між якими знаходяться упорні кільця і конусна гайка, яка має ліву різьбу. При цьому кінець вала зі сторони шківа має ексцентриковий корпус з підшипником 80208, який приводити в дію коливання лотка, що в свою чергу забезпечує повільне подання зерна в робочу частину екструдера. Корпус шнека виконаний з окремих секцій: корпус завантажувальний, корпус робочий, корпус-гайка М42х2, з’єднаних між собою хомутами на болтах. У гайці корпусу є різьба для укручування регулятора міри стискання продукту – фільєра.

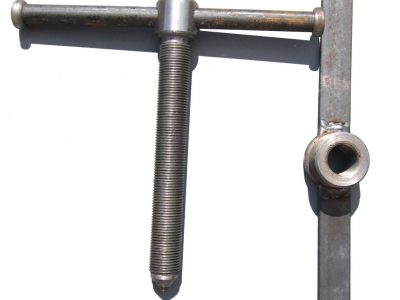

Перед запуском, слід переконатися в чистоті поздовжніх пазів корпусів шнека і в чистоті його витків. Для цього слід зняти увесь корпус, що оточує шнек. Для виконання достатня від’єднати і зняти один хомут (намагайтеся не згубити шпонку фіксації корпусів), який знаходиться між вузлом підшипників і корпусом. Якщо виникли труднощі під час його знімання, використовуйте гвинтовий знімач («запобіжник» – в комплект не входить). Встановити корпус на місце, зафіксувати хомут і затиснутити його болтом.

Регулювання температури робочого процесу та якість спучення зерна здійснюється за допомогою змінних фільєр з різними вихідними отворами. Регулятор міри стискання – фільєру – слід вкрутити в корпус-гайку 42х2 до упору в конусну гайку, а потім відкрутити на 0,5-1 обороти. Для покращення якості екструдату можна регулювати світові стискання, альо при цьому не слід допускати зіткнення фільєри з конусною гайкою, запобігаючи заклинювання або зрізування різьби на валу.

Робочий напрямок обертання шнека – за годинниковою стрілкою, якщо дивитися з боку виходу готового продукту. Запуск екструдера найкраще починати на зерні кукурудзи, доки не відбудеться нагрів шнека (докладніше див. інструкцію із запуску). У перші секунди після включення слід фіксувати фільєру від самозакручування. Допускається для прискорення запуску нагріти шнек або корпусу шнека за допомогою паяльної лампи до температури 120-140 градусів (вимірюється за шляхом накладання термометром, який має відповідну межу вимірювання (в комплект не входить). Неприпустимий Перегрів щоб уникнути послаблення міцності сталі.

Запуск краще розпочинати на зерні кукурудзи з вологістю 18-20%. Якщо не вдається з першого разу запустити екструдер, слід викрутити фільєру, напряму розігріти корпус шнека: шляхом подачі зерна кукурудзи з додаванням води – для зменшення залипання під час нагріву до робочої температури, потім зупинити екструдер, вкрутити фільєру і продовжити роботу.

Не запускати на подрібненому зерні з великою кількістю пиловидних часточок, а також на зерні більшому, ніж ширина канавки завантажувального шнека корпусу.

Не допускається попадання в робочу частину екструдера металевих предметів. У такому разі потрібно установити в бункер магніт (в комплект не входить).

Технологічний процес роботи екструдера такий: перед вмикання електродвигуна приводу екструдера у приймальний бункер завантажують зерно, призначене для переробки. Після цього вибираєте потрібну для роботи вам фільєру, вкручуйте її на відповідне положення, вмикаєте електродвигун і притримуєте фільєру за ручку для запобігання від загвинчування. Під час запуску подачі зерно з бункера надходить у вібролоток, швидкість подачі зерна при цьому регулюється шляхом зміни нахилу лотка. Подача зерна вібролотком у завантажувальний корпус екструдера спочатку виводиться в положення повільної подачі, в якому він перебуває, допоки з вихідного отвору фільєри не з’явиться спресована маса. Коли продукт почне виходити, фільєру можна відпустити, слід трохи збільшити (на 20-40%) подачу, а потім у світові розігріву екструдера потрібно поступово закручувати фільєру по 10-15, обережно збільшуючи опір виходу продукту. В результаті, через 4-8 хвилин розігрів маси і тиск на виході зростуть настільки, продукт, який виходить через фільєру, почне спучуватися. Потім подачу зерна можна підвищувати, регулятор подання зерносуміші встановлюється в положення, достатнє для забезпечення належної якості та продуктивності машини.

Правильний запуск екструдера і процес його нагріву до потрібної температури залежить від рівномірної подачі зерносуміші. Температура залежить від правильної підібраної фільєри і її загвинчення до потрібного ступеня затиснення. Для нормальної роботи екструдера робочий процес повинен тривати не менше 2-3 години.

Для отримання добре спученого корму, вологість сировини і наявність крохмалю мають велике значення: при їх нестачі спучування може бути слабким, взагалі не відбуватися, або призводити до запікання; а надлишок вологи погіршує спучування, або спричинює нерівномірну подачу сировини. Великий розмір сировини також впливає: зерно більше, ніж канавки шнека погано захоплюються і знижується продуктивність, а надмірний вміст пилоподібних частинок погіршує, а іноді й призводить до прилипання сировини до шнека.

Спучування може не наступати, і екструдер буде працювати нестабільно, якщо початковий проміжок між фільєрой і гайкою шнека складає

Режим екструдації для шкірного виду сировини встановлюється експериментальним шляхом. Робота екструдера випробувана на кукурудзі, пшениці, горохові, просові, ячменеві. При використанні фільєри, варто ретельніше добирати вологість сировини, не допускати попадання в суміш більш твердих і габаритних включень, ніж відчини фільєр. Після закінчення роботи, для полегшення чищення, рекомендується пропустити через екструдер суміш кукурудзи з водою до повної рідкої маси або невелику кількість сої.

Наступний запуск екструдера необов’язково починати з розбирання і прочищення пресової частини. Чітко дотримуйтесь інструкції із запуску.

Доповнення по регулюванню фільєри

Регулювання фільєри – дуже важлива функція при запуску екструдера. Для нормального режиму роботи рекомендується підібрати фільєру з отворами потрібного діаметра (Ø4 Ø5 Ø6 мм). Температура робочого процесу та якість спучування зерна залежить від регулювання проміжку (який повинен складати не більше

Для покращення якості екструдату можна регулювати світові стискання, альо при цьому не слід допускати зіткнення фільєри з конусною гайкою, запобігаючи заклинювання або зрізування різьби на валу.

Під час регулювання фільєри потрібно щоб суміш, засипана в бункер, мала однорідну масу, тобто ретельно змішана. Виставлений лоток на подачу зерна з бункера забезпечує рівномірну подачу, а фільєра відрегульована на потрібну відстань забезпечує рівномірну температуру і якість екструдованої палички.

Важливо! Стабільна робота екструдера ефективна, коли температура його робочої частини має утеплення. Шнеки і корпуси нагріваються до належної температури, яка зберігається без змін і не контактує з навколишнім середовищем.

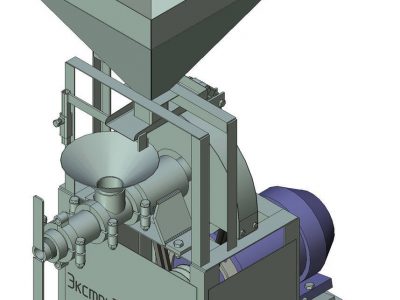

Важливу роль у роботі екструдера відіграє конусна гайка на якій зроблені відповідні пазі (канавки). Під час роботи через них проходити спучена маса зерна. Фільєра закручується близько до конусної гайки, відповідно відбувається безпосереднє тертя між ними. Неправильне регулювання фільєри викликає загорання, злипання екструдованої маси в канавках конусної гайки. Для забезпечення правильної роботи екструдера канавки конусної гайки повинні бути очищені!

Якщо канавки на конусній гайці під час закручування фільєри затерлися або залоїлися за рахунок тертя металів – потрібно їх поновити відрізним кругом для болгарки товщиною не більше

Регулювання фільєри може бути різним: фільєра-паличка дуже ефективна при роботі з конусною гайкою. Для початку необхідно підібрати фільєру потрібного діаметру – Ø 4, Ø 5, Ø

Гвинтовий знімач (“зъемник”) для розбирання робочої частини при аварійній зупинці роботи екструдера

Розбирання і прочищення пресової частини можна виконати гвинтовим знімачем («знімачем»). Якщо під час розбирання робочої частини не вдається зняти робочі корпуси екструдера з його допомогою, і там наявне дуже сильне затвердіння засмаглої маси екструдату, потрібно підігріти корпуси шнека паяльною лампою. Потім виконати розбір гвинтовим знімачем. Для цього потрібно зняти перший хомут (від шківа) завантажувального корпусу, загвинчуючи гайку 42х2 гвинт – стягнути робочі корпуси шнека. Також звернути увагу: хомути при складанні поставити у тому ж порядку і не втратити шпонки фіксації корпусів. Після знімання засмаглих корпусів і гайки 42х2 зробити чищення пазів і різьблення. Якщо це важко зробити, їх можна занурити в холодну воду на кілька годин (для прискорення – у окріп), або випалити паяльною лампою.

Для отримання консультації щодо товару від компанії ТОВ "СПЕЦЛІСМАШ" ви можете залишити заявку на нашому сайті, або зателефонувати за наступними телефонами.