Шнеки до кормоекструдера ЕШ-45

1 750,00 грн.

- Description

- КОНСУЛЬТАЦІЯ

Description

Шнеки до кормоекструдера ЕШ-45

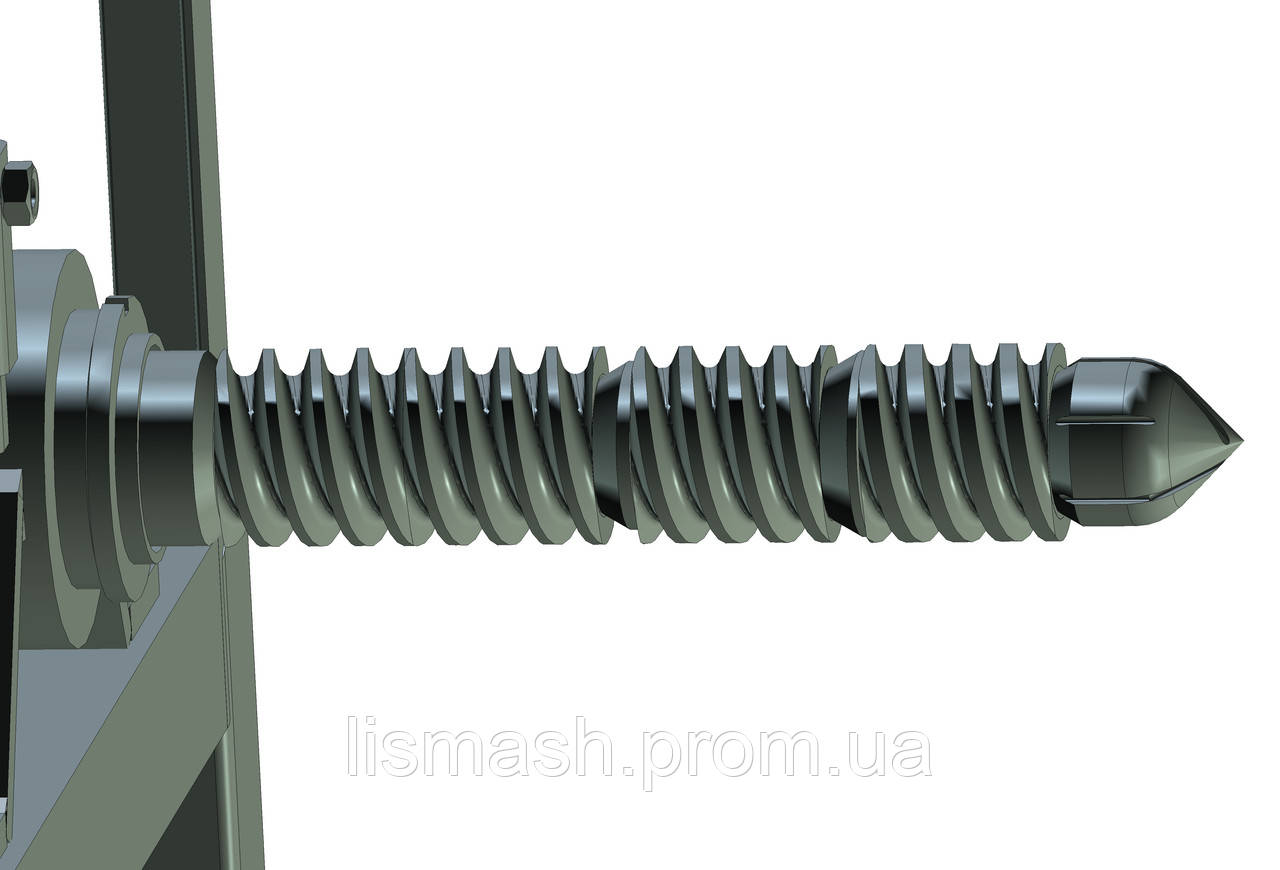

Основною робочою частиною в екструдерах є шнек. Робота в екстремальних температурних режимах, під впливом високого тиску і сили тертя, призводить до неминучого зносу шнека. Залежно від моделі, їх заміна проводитися через певну кількість переробленої продукції.

Ресурс шнеків ЕШ-45 розрахований на 7-10 тон переробки зерносуміші. Під час роботи виходить з ладу 2-й або 3-й номер шнека, 1-ї і 4-ї – залишаються майже без змін.

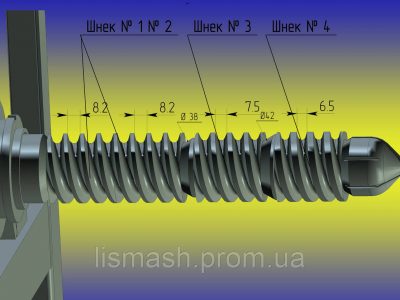

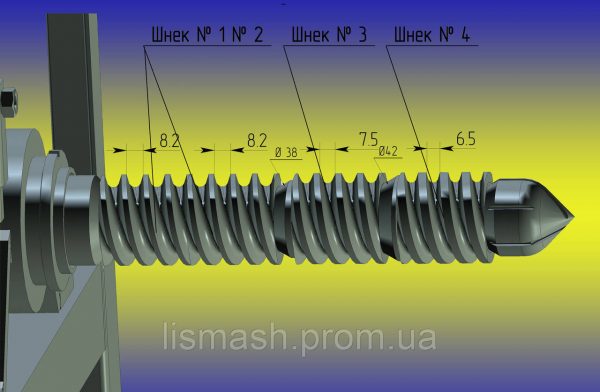

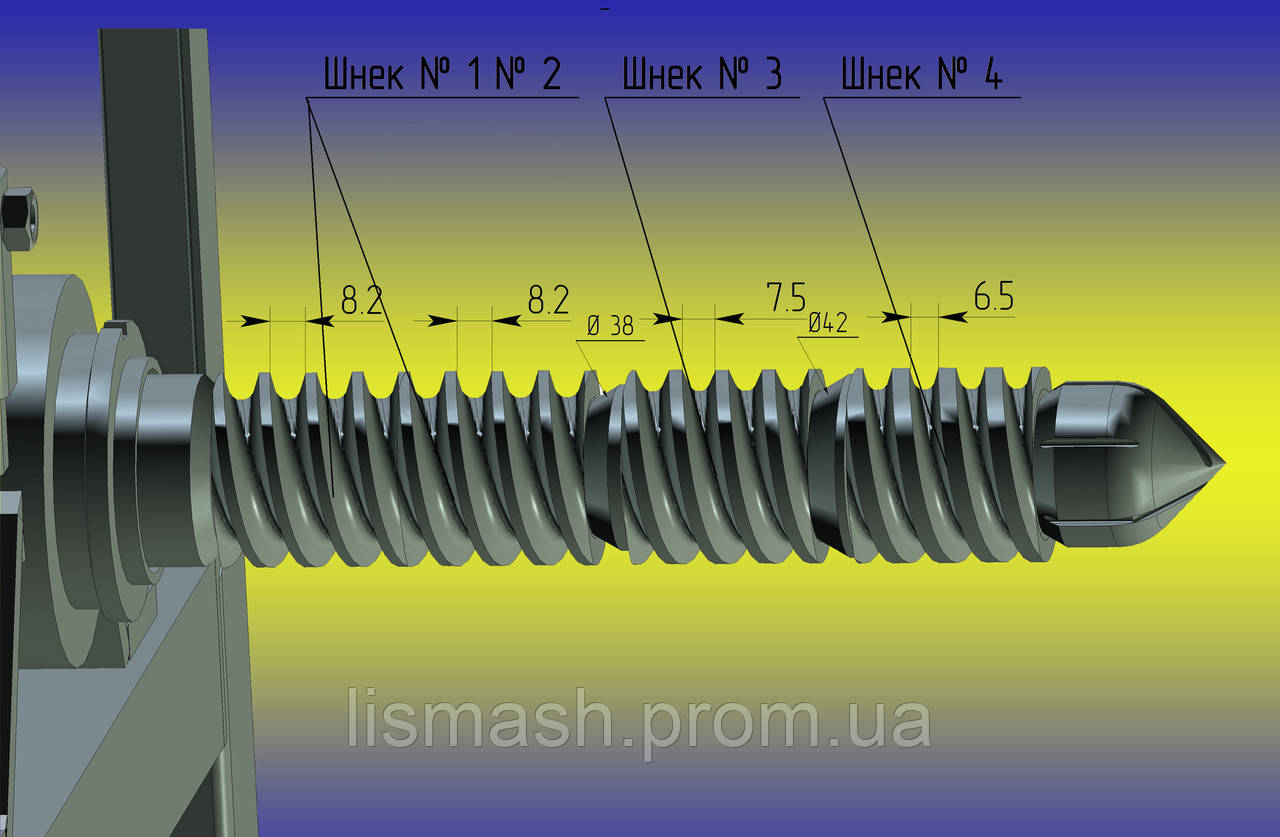

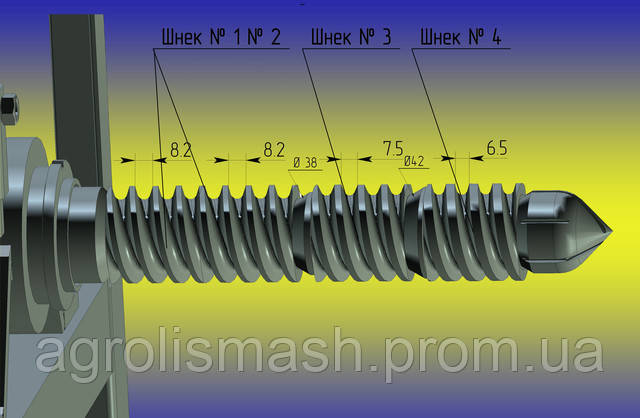

Шнеки при встановленні на вал екструдера мають порядок розташування відносно глибини і ширини витка. Шнек № 1,2 мають найбільшу ширину між витками, шнек № 3 меншу і № 4 найменшу ширину “канавки”.

Порядок встановлення шнеків на вал Ø

1) шнек № 1 і № 2 (ширина канавки

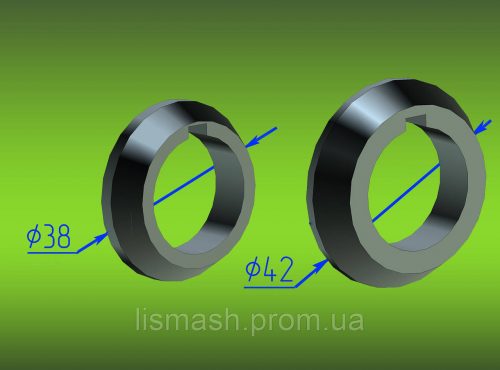

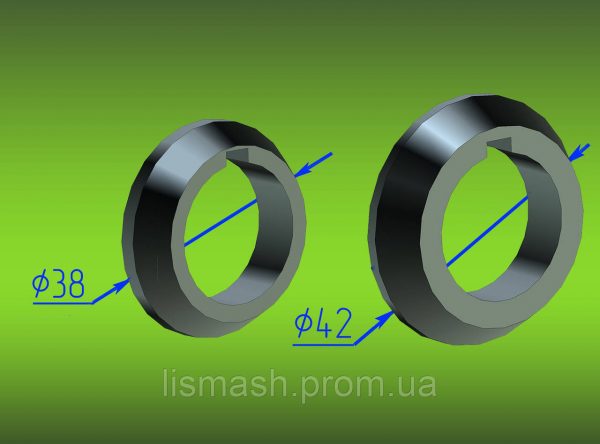

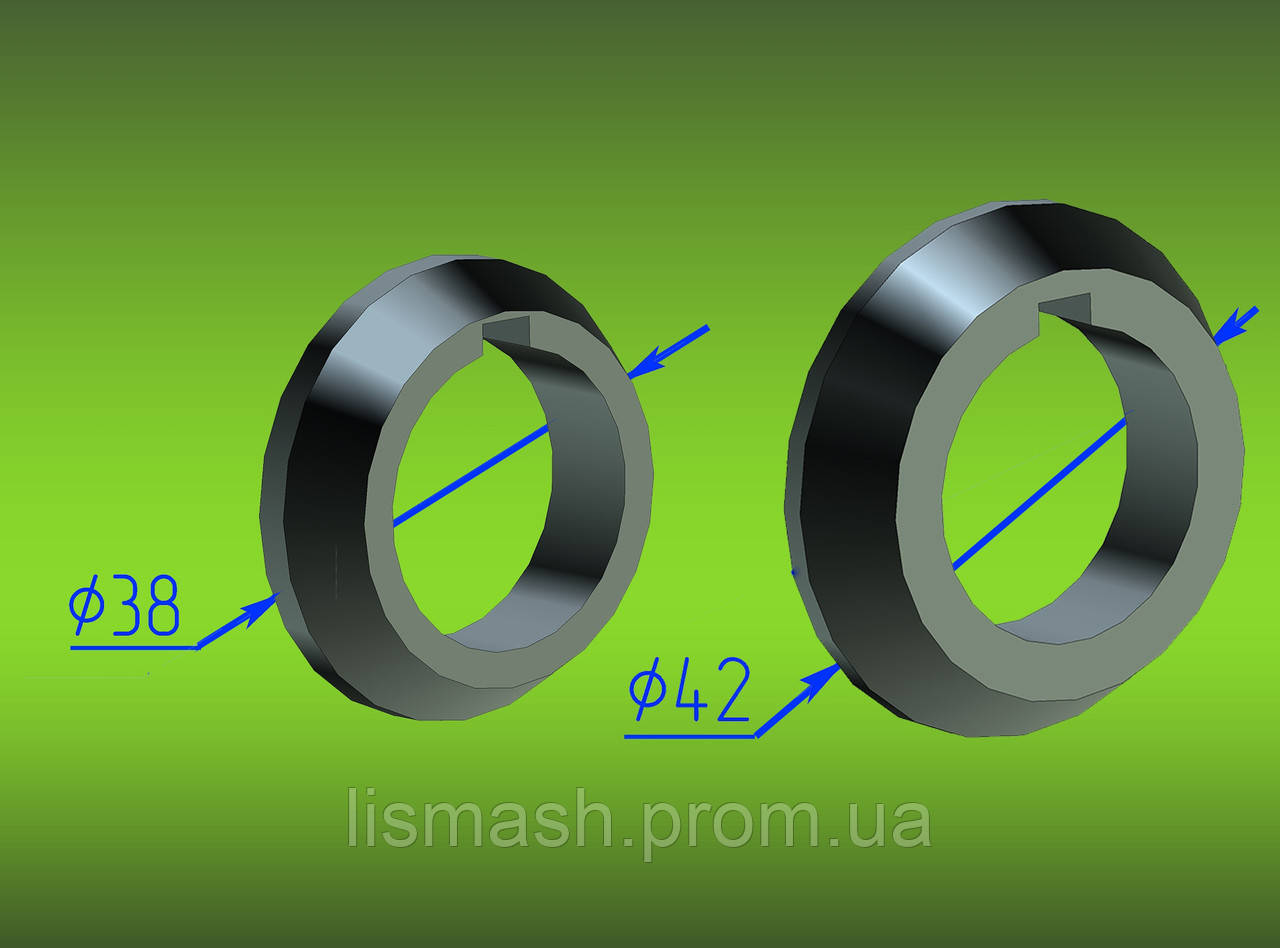

2) кільце упорне № 1(Ø

3) шнек № 3 (ширина канавки 7.5

4) кільце упорне № 2 (Ø

5) шнек № 4 (ширина канавки 6.5

Для розбирання шнеків потрібно спочатку відкрутити конусну гайку, яка має ліву різьбу. Якщо виникли труднощі при відгвинчуванні можна, підігріти за допомогою паяльної лампи до температури 120-140ºС, при цьому не перегрівати, щоб уникнути послаблення міцності сталі. Далі підігріваємо секції набірного шнека і упорні кільця аналогічно, потім використовуємо молоток і клин у вигляді пластини, методом вистукування збиваємо шнеки. При розбиранні шнеків не використовуйте важкі кувалди або молотки, порушите центрування валу, що в свою чергу призведе до коливання валу і можливе пошкодження робочих частин екструдера.

Кільце упорне №1 Ø 38 мм. і Кільце упорне № 2 Ø 42 мм. Екструдера ЕШ-45

Чому екструдер не запускається або під час запуску загорається спучена маса у витках шнека!!!???

Причина:

1.Якщо початковий збір шнеків екструдера має неправильне розташування відносно входів і виходів міжвиткових канавок. Коли виток шнека закінчується, починається наступний або забігає за попередній виток не більше ніж на

2. Шнеки мають після термообробки грубу форму поверхні, тобто не гладку. Щоб очистити поверхню, потрібно зробити запуск екструдера на змоченому зерні або суміші жиромістких зернових з додаванням піску (в малих порціях).

3. Якщо екструдер не запускається, причиною тому може бути вологість зерна (середня вологість, яка забезпечує оптимальну роботу – від 10% до 20 %). В процесі екструдації при вологому зерні перероблена маса має не спучену форму, а грубої твердої палички, в гіршому випадку – “каші”.

4. Якщо до суміші зерна додати насіння соняху, сої або гороху, що в свою чергу збільшує жирову або водяну масу зерна, екструдер не набере потрібну температуру для правильної роботи.

5. Спучування може не наступати, і екструдер буде працювати нестабільно, якщо початковий проміжок між фільєрою і гайкою шнека складає

6. Шнеки при комплектуванні на вал екструдера мають неправильне розташування відносно глибини і ширини витка. Шнеки № 1,2 мають найбільшу ширину між витками, шнек № 3 меншу і № 4 – найменшу ширину “канавки”.

7. При розбиранні шнеків не використовуйте важкі кувалди або молотки – ви зруйнуєте підшипники, порушите центрування валу, що в свою чергу призведе до коливання валу і можливе пошкодження робочих частин екструдера.

Для отримання консультації щодо товару від компанії ТОВ "СПЕЦЛІСМАШ" ви можете залишити заявку на нашому сайті, або зателефонувати за наступними телефонами.